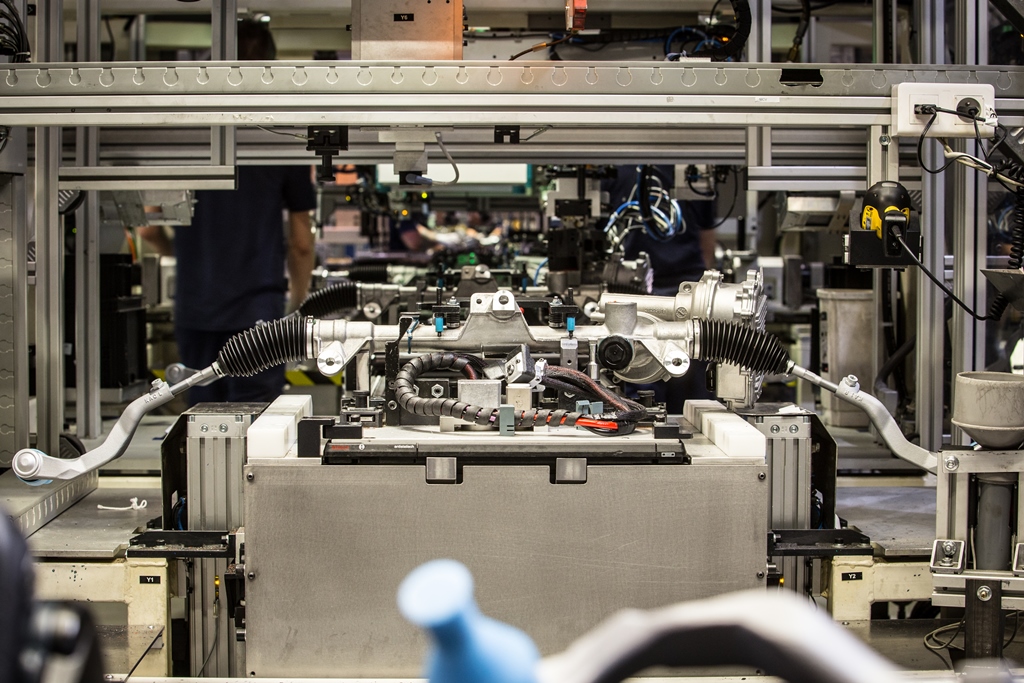

Um Lenkkräfte zu reduzieren, verfügt heutzutage fast jedes moderne Fahrzeug über eine Servolenkung. Neben elektrohydraulischen Lenkungen kommen zunehmend elektromechanische Systeme (EPS) zum Einsatz. Seit 1999 hat der Automobilzulieferer Nexteer Automotive mehr als 30 Millionen dieser EPS-Lenkungen produziert. Automotive Technology hatte die Gelegenheit die Produktionsanlagen im Werk Tychy zu besichtigen, wo unter anderem die EPS-Lenkung für den BMW i3 produziert wird und mit einem Experten für Lenksysteme zu sprechen. Der Chefingenieur Paul Poirel, ist mit seinem Team von 130 Ingenieuren verantwortlich für die Entwicklung und Markteinführung von Lenksystemen für den europäischen Markt.

Nexteer blickt auf eine lange Firmengeschichte zurück. Der Zulieferer von Automobilkomponenten wurde bereits im Jahre 1906 gegründet und gehörte viele Jahre zum General-Motors-Konzern. Die Unternehmensbezeichnung wechselte 2009 von Delphi zu Nexteer Automotive. Im darauffolgenden Jahr erfolgte die Übernahme durch den jetzigen Eigentümer Pacific Century Motors. Seit 2013 ist der Marktführer für innovative Lenkungs- und Antriebssysteme an der Hongkonger Börse notiert. Das Unternehmen mit weltweit 12.000 Mitarbeitern produziert an über 20 Standorten. Neben Werken in den USA, Mexico, Brasilien und China gibt es zwei Produktionsstätten in Polen, die den europäischen Markt beliefern. Zu den Kunden gehören Autohersteller wie BMW, Opel, Fiat und der PSA-Konzern.

Im Unterschied zu hydraulischen- oder elektrohydraulischen Lenksystemen wird bei EPS (Electric Power Steering) die erforderliche Lenkkraftunterstützung direkt von einem Elektromotor aufgebracht. Elektrische Lenksysteme kommen daher ohne aufwändiges Hydrauliksystem aus. Die Lenkmodule können einbaufertig direkt an die Montagelinie gebracht werden. Der Montageaufwand ist geringer, da das verlegen und anschließen von Hydraulikleitungen und Ölpumpe entfällt.

„Gegenüber elektrohydraulischen Lösungen bieten EPS auch aus wirtschaftlicher Sicht Vorteile.“, erklärt uns Paul Poirel, der bei Nexteer verantwortlich für die Entwicklung und globale Markteinführung ist. „Durch die bedarfsgerechte Regelung der Lenkkräfte können bis zu 6 Prozent Kraftstoff eingespart und der CO2-Ausstoß um bis zu 8 Gramm pro Kilometer verringert werden kann.“

Schon die Entwicklung eines EPS-Systems gestaltet sich einfacher, da sich mittels Softwareoptimierung die Abstimmung eines elektrischen Lenksystems schnell realisieren lässt. Vergleicht man den Entwicklungsprozess mit einem hydraulischen System, werden die Vorteile deutlicher: „Die Entwicklung neuer Ventile, die zur Abstimmung einer hydraulischen Servolenkung benötigt werden, dauert knapp 8 Monate und kostet zwischen 25.000 und 100.000 Euro. Diese zeit- und kostenaufwändige Prototypenfertigung verkürzt sich beim EPS deutlich“, so Poirel. „Im Schnitt benötigen wir nur knapp eine Woche um ein Lenksystem nach Herstellervorgaben auf ein neues Fahrzeugmodell abzustimmen.“

Funktion

Die Kennlinie, also die Stärke der Lenkkraftunterstützung, ändert sich in Abhängigkeit von Signalen, die das EPS-Steuergerät abgibt. Das Steuergerät verarbeitet unterschiedliche Kenndaten, wie Fahrgeschwindigkeit, Lenkwinkel sowie Lenkgeschwindigkeit und gibt so das passende Drehmoment für den EPS-Motor frei. Darüber hinaus bietet eine elektrische Lenkung dem Fahrer die Möglichkeit das Lenkprofil aktiv zu beeinflussten. So lässt sich bei einigen Fahrzeugen die Lenkkraftunterstützung per Knopfdruck verändern. Modelle wie der Fiat 500 oder der Opel Corsa verfügen über einen sogenannten „City Mode“, der das Parken und Rangieren erleichtern soll. Aber auch in Sportwagen ist dieses Prinzip zu finden. So kann im neuen Ford Mustang (siehe Fahrbericht) der Fahrer zwischen unterschiedlichen Kennlinien wählen und neben einer normalen Grundabstimmung ein sportlich direktes oder komfortables Lenkprofil abrufen.

EPS-Systemarchitekturen

Bei elektrischen Lenksystemen wird zwischen verschiedenen Architekturen unterschieden:

In Fahrzeugen des A-, B- und C-Segment werden EPS-Systeme mit Schneckenradgetrieben verwendet. Bei den sogenannten Colum-EPS-Systemen (C-EPS) befindet sich der Servomotor zusammen mit Lenkwinkelsensor und Steuergerät an der Lenksäule und kann platzsparend im Fahrzeuginnenraum – z.B. im Armaturenträger in unmittelbarer Nähe zum Lenkrad untergebracht werden.

Beim Pinion Assist EPS (P-EPS) hingegen liegen die Motorregeleinheit und der Unterstützungsmechanismus an der Ritzelwelle des Lenkgetriebes. Diese Bauform findet bei Fahrzeugen ab dem B-Segment bis hin zur Oberklasse Verwendung. Die ausgehende Kraft an der Zahnstange beträgt zwischen 4 kN bei Kleinstwagen und geht bis zu 12 kN im Kompaktwagensegment.

In Fahrzeugklassen ab dem D-Segment – wie beispielsweise SUV, Sportwagen oder leichten Nutzfahrzeugen – in denen Lenkkräfte mit höheren Unterstützungsmomenten aufgewendet werden, kommt ein Rack-EPS (R-EPS) zum Einsatz, dass sich direkt am Zahnstangenlenkgetriebe im Motorraum befindet. Anstelle eines Schneckenradgetriebes wird die Lenkkraft über ein Kugelumlaufgetriebe geleitet. Dadurch, dass die Unterstützungskraft des Servomotors dort aufgebracht wird, wo sie benötigt wird, können höhere Zahnstangenkräfte realisiert werden.

Blick in die Zukunft

In Zukunft wird EPS eine bedeutende Rolle für autonomes Fahren spielen. Schon jetzt unterstützt EPS teilautonome Funktionen von Spurassistenz-Systemen. Der Sprung zu vollautonomen Systemen ist nicht mehr weit. Nexteer profitiert dabei von seiner Kompetenz Software und Elektronik-Komponenten selber zu entwickeln und zu produzieren. Allein in Europa gibt es 6 Entwicklungs- und Kunden-Service-Center. Seit 2010 hat Nexteer rund 80 Millionen US-Dollar in seine Werke in Polen investiert. Das moderne Produktionswerk im polnischen Tychy wird derzeit weiter ausgebaut um in Zukunft effizienter und flexibler aufgestellt zu sein.